1.保溫性能不足,熱損失大

(1) 導(dǎo)熱系數(shù)較高

傳統(tǒng)保溫材料(如巖棉、玻璃棉)的導(dǎo)熱系數(shù)通常在 0.035~0.045 W/(m·K),而新型材料(如氣凝膠、納米保溫材料)可低至 0.018~0.03 W/(m·K),傳統(tǒng)材料保溫效果較差。

實(shí)測(cè)數(shù)據(jù):在DN200蒸汽管道(180℃)上,傳統(tǒng)保溫層(50mm)表面溫度可達(dá) 60~70℃,而高效保溫材料可降至 40~45℃,熱損失降低 30%~40%。

(2) 吸水吸潮,保溫性能下降

傳統(tǒng)纖維類材料(如巖棉、玻璃棉)易吸濕,水分進(jìn)入后導(dǎo)熱系數(shù)急劇上升(潮濕環(huán)境下熱損失增加20%~30%)。

長(zhǎng)期影響:保溫層受潮后,熱損失持續(xù)增加,甚至導(dǎo)致管道腐蝕(CUI,Corrosion Under Insulation)。

2.機(jī)械強(qiáng)度低,易損壞

(1) 抗壓性差,易變形

傳統(tǒng)保溫材料(如硅酸鈣、礦棉)在受到外力(踩踏、設(shè)備碰撞)時(shí)易破碎或壓實(shí),導(dǎo)致保溫層出現(xiàn)空隙,形成 “熱橋”,增加散熱。

案例:某化工廠蒸汽管道因保溫層被踩踏破損,局部熱損失增加 50%。

(2) 振動(dòng)環(huán)境下易松動(dòng)

蒸汽管道在運(yùn)行中會(huì)產(chǎn)生振動(dòng),傳統(tǒng)保溫層(如捆扎式玻璃棉)易松動(dòng)、脫落,導(dǎo)致保溫失效。

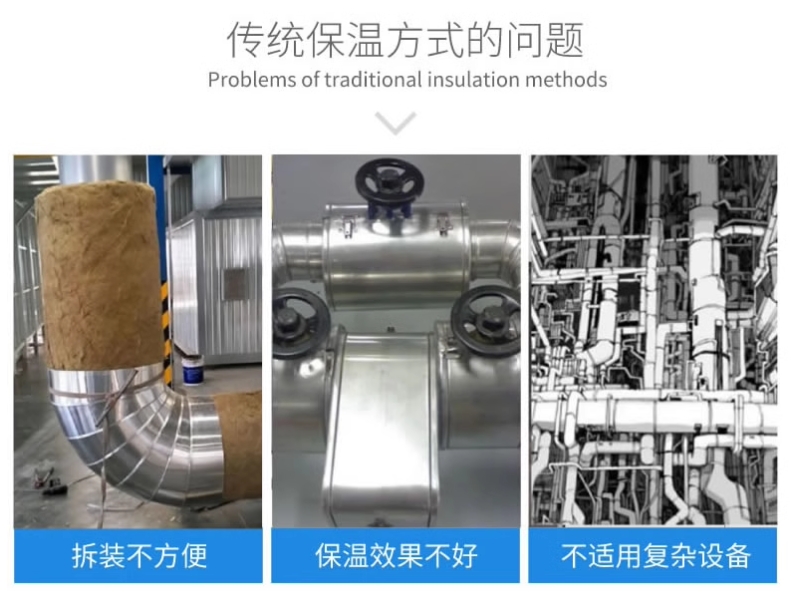

3.維護(hù)與檢修困難

(1) 不可重復(fù)使用,檢修成本高

傳統(tǒng)保溫層(如硅酸鈣硬殼、礦棉包裹)在檢修閥門、法蘭時(shí)必須破壞性拆除,無(wú)法復(fù)原,導(dǎo)致:

材料浪費(fèi):每次檢修需更換新保溫層。

人工成本高:重新施工耗時(shí)耗力(如DN150法蘭保溫層更換需 20~30分鐘)。

(2) 異形部位(法蘭、閥門)保溫效果差

傳統(tǒng)保溫材料難以緊密貼合復(fù)雜形狀,導(dǎo)致 法蘭、彎頭、閥門等部位散熱嚴(yán)重(局部熱損失可達(dá)直管段的 2~3倍)。

4.安全與環(huán)保問(wèn)題

(1) 高溫燙傷風(fēng)險(xiǎn)

傳統(tǒng)保溫層破損后,外表面溫度可升至 70℃以上,超出 OSHA標(biāo)準(zhǔn)(≤60℃),增加工人燙傷風(fēng)險(xiǎn)。

(2) 有害纖維釋放

玻璃棉、巖棉等材料在安裝或拆除時(shí)會(huì)產(chǎn)生 可吸入纖維粉塵,長(zhǎng)期接觸可能引發(fā)呼吸道疾病(部分國(guó)家已限制使用)。

(3) 腐蝕風(fēng)險(xiǎn)(CUI)

吸水后的保溫層會(huì)加速管道外壁腐蝕,尤其在不銹鋼管道上易發(fā)生氯離子應(yīng)力腐蝕開(kāi)裂。

5.經(jīng)濟(jì)性差,長(zhǎng)期成本高

| 成本項(xiàng) | 傳統(tǒng)保溫材料 | 高效可拆卸保溫衣 |

| 初始材料成本 | 較低 | 較高(但1年內(nèi)回本) |

| 維護(hù)更換頻率 | 3-5年更換一次 | 可重復(fù)使用(5-10年) |

| 檢修人工成本 | 高(需拆除) | 低(快速拆裝) |

| 綜合能效損失 | 高(熱損失大) | 低(節(jié)能30%+) |

結(jié)論:傳統(tǒng)保溫材料雖然初始成本低,但長(zhǎng)期維護(hù)、能耗損失更高,綜合經(jīng)濟(jì)性不如新型保溫方案。

6.其他局限性

不耐高溫:部分材料(如聚乙烯泡沫)在高溫(>200℃)下易熔化或分解。

防火性能差:有機(jī)類保溫材料(如聚氨酯)可能助燃,不符合石化、電力等行業(yè)防火要求。

美觀度低:傳統(tǒng)保溫外層鋁皮易銹蝕、臟污,影響廠區(qū)環(huán)境。

7.改進(jìn)方向:高效替代方案

(1)可拆卸保溫衣

適用于頻繁檢修部位(法蘭、閥門),可重復(fù)使用,節(jié)能 30%~50%。

(2)納米氣凝膠保溫

超低導(dǎo)熱系數(shù)(0.018 W/(m·K)),厚度減少50%,適合空間受限場(chǎng)景。

(3)復(fù)合保溫結(jié)構(gòu)

內(nèi)層(耐高溫陶瓷纖維)+ 外層(防水鋁箔),提升整體性能。

8.結(jié)論

傳統(tǒng)保溫材料已難以滿足現(xiàn)代工業(yè)對(duì)節(jié)能、安全、維護(hù)便捷性的需求,建議在蒸汽系統(tǒng)改造中逐步替換為高效可拆卸保溫衣或新型納米保溫材料,以降低長(zhǎng)期運(yùn)營(yíng)成本,提升能效和安全性。